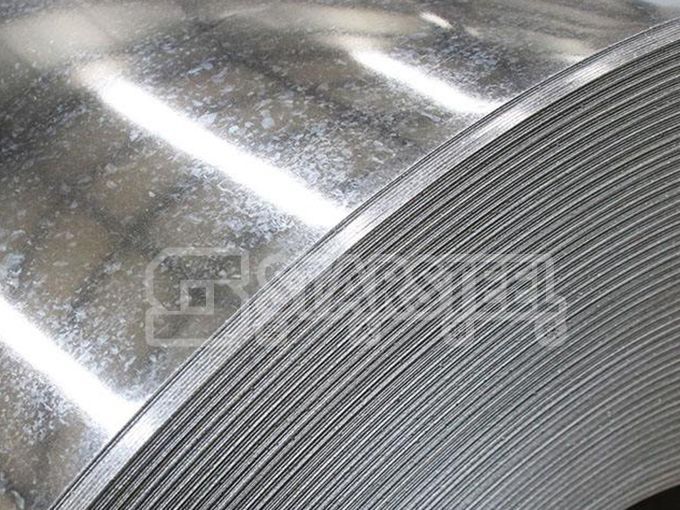

galvanizli

Ürün ömrünü uzatan ve korozyonu önlemeye yardımcı olan çinko kaplı sac.Daha fazla ısı yansıması ve çekici görünümü ile diğer uygulamaların yanı sıra endüstriyel binaların, siloların, ahırların inşası için idealdir. Isıyı yansıtmaya katkıda bulunur.

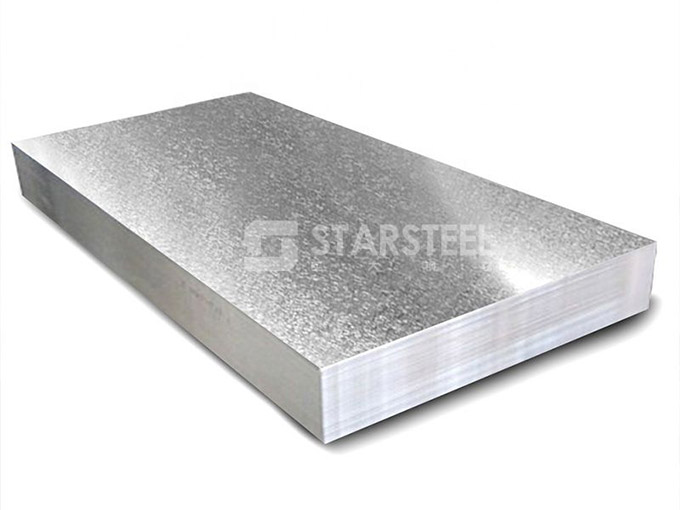

galvanizli sac

Çatıların ve endüstriyel cephelerin yapımı için ideal, korozyona karşı yüksek dirençli dikdörtgen oluklu galvaniz sac.Uzun kullanım ömrü ile nemli ortamlara dayanıklıdır ve

Galvanizleme, çeliğin korozyonunu önlemek için ekonomik ve etkili bir yöntemdir ve galvanizli çeliğin kalınlığı genellikle 0,35 ila 3 mm'dir.İngilizce "galvanizleme", galvanizli tabakanın çelik levhayı elektrokimyasal olarak koruyabileceği anlamına gelir.1742'de Fransız Meloman (Melomin) sıcak daldırma galvanizleme yöntemini başarıyla inceledi.1836 yılında Fransız Sorel (Sorel) sıcak daldırma galvanizleme yöntemini endüstriyel üretime uygulamıştır.1837'de HW Grawford, flux yöntemiyle sıcak daldırma galvanizleme için bir patent aldı.1935 yılında Amerikan Sendzimir (T. Sendzimir), şerit çeliğin sürekli sıcak daldırma galvanizlenmesi için koruyucu gaz indirgeme yöntemini kullanmayı önerdi, yaygın olarak "Sendzimir yöntemi" olarak bilinir.1937'de Amerika Birleşik Devletleri'nde ilk Sendzimir sürekli sıcak daldırma galvanizleme hattı inşa edildi.Çin, 1940'larda Anshan'da sıcak daldırma galvanizli sac üretmeye başladı ve 1979'da, şerit çelik için ilk sürekli sıcak daldırma galvanizleme hattı Wuhan'da inşa edildi.

sıcak daldırma

İki çeşit sıcak daldırma galvaniz yöntemi ve galvanik yöntemi vardır.Sıcak daldırma çinko tabakasının kalınlığı genellikle 60 ~ 300g/m2'dir (tek taraf), bu da güçlü korozyon direnci gerektiren parçalar için kullanılır.Elektroliz çinko tabakası 10-50g/m2 (tek taraf) olup, çoğunlukla yüksek korozyon direnci gerektirmeyen boyalı veya boyasız parçalar için kullanılır.Sıcak daldırma yöntemi, ön arıtma yöntemine göre akı yöntemi ve koruyucu gaz azaltma yöntemi olarak ikiye ayrılır.Akı yöntemi, yüzeydeki oksitleri çıkarmak için tavlanmış çelik levhayı temizlemek, daha sonra ZnCl2 ve NH4Cl içeren bir akı tankından geçmek ve ardından galvanizleme için erimiş çinko tankına girmektir.Koruyucu gaz indirgeme yöntemi, şerit çeliğin sürekli sıcak daldırma galvanizlenmesi için yaygın olarak kullanılmaktadır.Şerit çelik, yüzeydeki artık yağı yakmak için önce alevle ısıtılan ön ısıtma fırınından geçer ve aynı zamanda yüzeyde bir demir oksit filmi oluşur;Sünger Demir.Yüzeyi saflaştırılan ve aktive edilen şerit çelik, erimiş çinkonunkinden biraz daha yüksek bir sıcaklığa soğutulduktan sonra, 450-460°C'de bir çinko kabına girer ve çinko tabakasının kalınlığını kontrol etmek için bir hava bıçağı kullanır.Son olarak, beyaz pas direncini arttırmak için bir kromat çözeltisi ile pasifleştirilir.

galvanik

Kullanılan kaplama çözeltisine göre alkali yöntem ve asit yöntemine ayrılabilir.Alkali kaplama çözeltisinin fiyatı yüksektir, çevreyi kirletir, üretim verimliliği düşüktür ve kaplama kalitesi düşüktür, bu nedenle aslında kullanılmaz.Asit kaplama çözeltisinin ana bileşenleri ZnSO4·7H2O, NH4Cl ve Al2(SO4)3·18H2O, vb.'dir. Anot olarak saf çinko ve katot olarak şerit çelik ile, akımın etkisi altında çinko anot plakası çözülür. Zn2+ içine kaplama çözeltisine ve Zn2+ katotta metalik çinkoya indirgenir ve şerit çeliğin yüzeyinde biriktirilir.Kaplama, boyanabilirliği artırabilen karışık bir fosfat ve kromat çözeltisi ile işlenir ve elektro-galvanizli çelik sacın yüzeyi, geçmişte ağırlıklı olarak otomobil endüstrisinde kullanılan parlak ve pürüzsüzdür.Son yıllarda, uygulama kapsamı elektrik endüstrisine ve elektro-galvanizli sac endüstrisinin gelişimini destekleyen diğer yönlere genişletildi.1970'lerde tek taraflı galvanizli saclar da geliştirildi.

Gönderim zamanı: Mart-10-2022